海上风电由于其资源丰富、不占用土地、靠近能源负荷中心、发展潜力巨大而备受关注。但是由于海洋风机所处环境为高腐蚀环境,且随着风电机组设备体积的增大,投资增加,对海上风电设备的维护就显得尤为重要,对于海上风电设施的防腐也是重中之重。海上风电机组从基础结构到塔筒,从叶轮到机舱,从风电机组内部的各类机械零部件到电器元器件,都要面对海洋大气腐蚀环境的严酷考验,甚至有些腐蚀介质对机组的危害是致命的,这就极大地影响到海上风电场的安全和寿命,因此建设海上风电场时,对风电机组应用防腐技术是非常必要的。

腐蚀环境

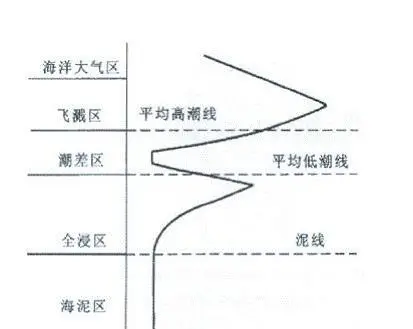

海上风电场处于严酷的应用环境之中,不仅有着腐蚀问题,还会有物理性的撞击和海洋生物的影响等。从环境的不同特点出发,海上风机总体处于5个不同的部分,分别为海洋大气区、飞溅区、潮差区、全浸区和海泥区。

各区域腐蚀损伤示意图

各环境区域腐蚀特点介绍如下:

1、海洋大气腐蚀

在钢铁表面易形成水膜,海洋大气盐分多,它们在钢铁表面积沉,与水膜形成导电良好的液膜电解质,形成有利的电化学腐蚀条件,海洋大气对钢铁的腐蚀程度要比内陆大气高4~5倍。

2、飞溅区腐蚀

由于浪的飞溅,飞溅区的下部经受海水短时间浸泡和频繁的干湿交替。在飞溅区,海盐粒子量要远高于海洋大气区,碳钢会出一个腐蚀峰值,所以碳钢在飞溅区腐蚀速率要远大于其他区域。而腐蚀最严重的部位是在平均高潮以上的飞溅区,此处的氧供应最充分,由于氧的去极化作用加速了塔筒的腐蚀,与此同时,浪花的冲击也能破坏保护膜,使腐蚀加速。

3、潮差区腐蚀

海上固定式风力机是贯穿海泥至大气的连续钢结构,其腐蚀特征有别于单独处于各区域的钢铁。单个挂片的碳钢腐蚀速度,潮差区比全浸区要高1~2倍,而上下连续的平台结构,在潮差区受到的腐蚀却比全浸区要轻一些。考虑到施工、维修以及阴极保护效果等因素的影响,也可把潮差区并入飞溅区考虑。

4、全浸区腐蚀

全浸区长期浸泡在海水中,由于钢铁在海水中的腐蚀受氧的还原反应所控制,所以溶解氧对钢铁腐蚀起主导作用。钢铁在潮差带出现腐蚀最低值,其值甚至小于海水全浸和海底土壤的腐蚀率。这是由于钢桩在海洋环境中,随着潮位的涨落,水线上方湿润后的钢材表面上的供氧比浸在海水中水线下方的钢材表面充分得多,且彼此构成回路,形成了一个宏观条件下的氧浓差腐蚀电池,使整个潮差带都得到了不同程度的保护,但是在平均潮位以下的部分则作为阳极而受到明显腐蚀。

5、海泥区腐蚀

海泥区位于全浸区以下,是饱和了海水的土壤,它是一种比较复杂的腐蚀环境,既有土壤的腐蚀特点,又有海水的腐蚀行为。海泥中的硫酸盐还原菌会在缺氧环境下生长繁殖,对钢材造成比较严重的腐蚀。

防腐方法

海洋环境中钢铁的腐蚀是一种电化学现象。因此只要能消除电化学腐蚀的基本条件(即腐蚀电池、导电介质和去极化剂),就能抑制腐蚀的发生。海洋平台的防腐蚀虽然有多种多样,但归结起来都是以消除上述三大条件之一或全部为目的。在实践中,往往同时用两种或多种防腐蚀手段来达到较佳的防腐蚀效果。

例如,对于一些典型结构可采用典型的防腐方法如下:

塔筒防腐,主要着手于底漆、中间漆、面漆的选型。

针对混凝土承台表层生锈情况,可对混凝土承台涂层进行整体维护,同时进行技改,增加牺牲阳极阴极保护;

针对多管桩潮差区涂层破损多、修补难度大的问题,可采用包覆防腐方案进行施工,并增加安装牺牲阳极块;

对单管桩基础,可采用浪溅潮差区包覆防腐,增加安装牺牲阳极块等方法。同时可进行阴极保护远程监控和外加电流阴极保护系统应用研究,并采用电位分布仿真,优化牺牲阳极、辅助阳极的布置,确保保护电位均匀,避免出现过保护或欠保护。

防腐技术的应用

1、风电塔架的防腐设计

海上风机塔架按照机型可分为近、沿海滩涂的底座式和深海的浮体式两种。对于近海钢结构,应按2003年发布的通用标准《色漆和清漆用于近海建筑及相关结构的保护性涂料体系的性能要求》设计。该标准对不同的腐蚀环境都适用,而实际的腐蚀环境更为复杂,涂装时更要注重微观腐蚀环境和腐蚀因素。另外,NORSOK-M501在海洋石油平台成功应用十多年,说明通过了NORSOKM-501测试认证的产品,性能更加卓越,对于海上风电设备的防腐更加有保证,其为海上风电设备的防腐系统选择提供了更为科学的理论判断依据。

2、风电设备叶片的防腐设计

设计和制造叶片时要考虑环境因素的影响,进行耐环境设计,采取相应措施,使其具有较高的环境适应性。叶片在一定程度上暴露在腐蚀性环境条件下并且不容易接近。由于运行条件的原因,在许多情况下不可能重做防腐层,因此重视设计、材料选择和防腐保护措施特别重要,防腐和减轻腐蚀的结构设计对防腐的实施、效果和可修理性具有重大的影响。对于不能通过涂层或镀层来防腐的部位,可以选用适当的材料。复合材料叶片应采用胶衣保护层,但没有相应的指标规定。标准认定的环境条件包括温度、湿度、盐雾、雷电、沙尘、辐射六项。在“MW级风力发电机组风轮叶片原材料国产化”的“863”计划中,要求叶片表面保护涂料能提高叶片耐紫外线老化、耐风沙侵蚀以及耐湿热、盐雾腐蚀能力,适应我国南北方不同极端气候条件下风电场的使用需求,保证风轮叶片20年的设计使用寿命。

3、风电设备其他部件的防腐设计

1、底座、轮毂、轴承的防腐设计一般采用与塔架内壁相同的防腐涂料体系。

2、塔架基础的防腐设计塔架基础埋地钢筋同样面临腐蚀,但一般被忽视而未采取防腐措施,一旦出现问题则难以处置。其防腐方法可采用一般建筑用钢筋防腐涂料,或者针对性设计和选择涂料品种,在基础浇注前进行防腐涂装。

3、机舱罩、整流罩的防腐设计一般采用风机叶片涂料体系。

4、变压器的防腐设计一般为落地箱式,北方寒旱环境下沙尘、冰冻、紫外线腐蚀比较严重,南方盐雾湿润腐蚀严重,要采用塔架外防护涂料体系。海上风机的箱式变压器采用绝缘树脂浇注实现变压器铁芯防腐蚀。

5、控制柜、开关柜的防腐设计配电箱/电器柜等钣金结构件目前一般使用粉末涂料,主要是采用提高防护等级隔绝空气来实现整体防腐蚀。

6、发电机、齿轮箱的防腐设计双馈型风机,因其转速较高,因此发电机采用常规的密闭冷却散热系统,内部构造无需考虑防腐,只需利用结构件防腐方法解决外表防腐问题。永磁直驱型风机,将铁芯设计为防腐蚀材料,而转子线包则采用真空浸漆工艺配合氟硅橡胶材料加强防腐,确保散热和防腐达到一种平衡。

结语

尽管在相似领域已经有了许多成功的防腐应用经验,但是海上风电机组有其独特的外部环境、结构和防腐要求。对于海上风电的防腐,不应仅在方案设计和防腐系统选择上,更应在实际防腐施工和防腐质量监控方面下大力气。我们应该意识到,对于海上风电来说,如果防腐技术没有得到很好的处理,一方面由于腐蚀引起风电机组故障频发从而影响到机组的发电运转效率,另一方面甚至造成风电机组发生大面积故障甚至被迫拆除,国外有很多这方面的经验和教训。我们在开发和利用海上风电的同时,也应进一步加强和开展海上风电机组的防腐蚀技术等关键性技术的应用和研究,更好地促进海上风电防腐蚀技术的应用和发展,从而大力推动海上风电的建设和发展进程。