金属材料表面与环境介质发生物理溶解、化学或电化学作用,引起材料结构破坏或功能退化的现象就是金属腐蚀。腐蚀过程发展较为迅速,一旦在金属表面上发生,便会迅速向纵深方向发展,加剧金属材料性能破坏,进而给国民经济、安全生产带来不利影响。

根据金属腐蚀原理,金属的腐蚀方式通常分为化学腐蚀、电化学腐蚀和物理腐蚀三类。其中电化学腐蚀是金属表面原子同电解质溶液中的导电离子发生电化学反应而引起的腐蚀,包括一个或多个阳极氧化反应及阴极还原反应,并且金属氧化失去的电子形成的电子流与电解质溶液中的离子流形成电路回路构成腐蚀电池。电化学腐蚀是三种腐蚀中最为普遍常见的,也是危害性最大的的腐蚀,金属在潮湿的大气、土壤以及海洋湖泊等腐蚀均属电化学腐蚀。防腐涂料是一种简易、高效的防腐方式,防腐蚀机理就是在金属表面上形成隔离层,阻止其与氧气、水和离子接触或延长腐蚀介质的入侵路径,从而起到防护作用。

涂层湿附着力作用机理

湿附着力是指涂层在吸水后所测得的附着力,涂层湿附着力是决定涂层失效的重要因素之一。在潮湿环境中,水分子会渗透到涂层/基材界面,形成连续或非连续水相,从而产生电化学腐蚀。若水在界面处产生的侧压力强于湿附着力,造成部分金属和涂层的结合键断裂,自由水顶替掉原有的涂层,使局部金属界面与渗透水进行接触,那么电化学腐蚀的条件便形成。一旦腐蚀发生便有金属离子生成,从而增强局部微小体系电解质溶液的渗透压,进而增强水的渗透作用而逐步引起涂层脱落。另一方面,随着腐蚀的发生,体系环境使树脂中易水解的基团发生水解作用,致使涂层的湿附着力受到进一步破坏,造成大面积涂膜脱落,防护性能丧失。反之,当湿附着力很好时,涂层与金属基材的黏结强度就良好, 水相侧向移动受阻,只能在原始位置积累,有效地阻止了水对金属基材的破坏,延缓了涂层功能的丧失,使得腐蚀防护作用优异、防腐蚀效果优异。

湿附着力测试方法

将测试样板浸泡在温度为(40±0.5)℃的恒温水浴中,每隔特定时间取出,用去离子水冲洗,并用滤纸快速吸干称量, 按GB/T 9286—1998 标准进行划格,然后用透明的压敏胶粘带在网格上方压平,确保胶粘带与涂层紧密粘结,再将胶带迅速剥离,观察涂层脱落情况,以此判断出湿附着力级数。

不同成膜树脂种类对涂层湿附着力性能的影响

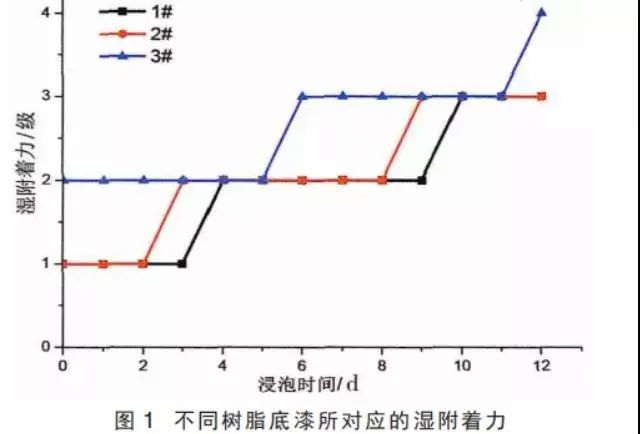

为了探究不同种类成膜树脂底涂湿附着力的性能强弱,采用双组份水性环氧(1#)、双组份水性聚氨酯(2#)以及双组份水性丙烯酸(3#)所配制成的3 种水性底漆,其涂层湿附着力的测试结果,如图所示。

底涂湿附着力性能依次为:双组分水性环氧>双组分水性聚氨酯>双组分水性丙烯酸。由于环氧及聚氨酯树脂本身与金属表面附着力强,且固化后涂膜致密性好的缘故。而环氧湿附着力性能优于聚氨酯,是由于环氧树脂体系中含有较多的羟基及醚键,其对金属具有更为优异的附着力;且环氧树脂含苯环,故坚硬,同时又含有醚键便于分子间的旋转,具有一定的韧性;环氧树脂的交联间距长,固化时体积收缩率低,内应力对附着力的破坏小,故附着力较好。

再者环氧体系抗化学品性能优良,相对聚氨酯树脂而言, 环氧树脂中仅有烃基醚键没有易水解的酯键,进一步从结构上增强了环氧树脂湿附着力性能,因而环氧树脂的湿附着力性能为三者中最优。

不同水性环氧树脂对湿附着力性能的影响

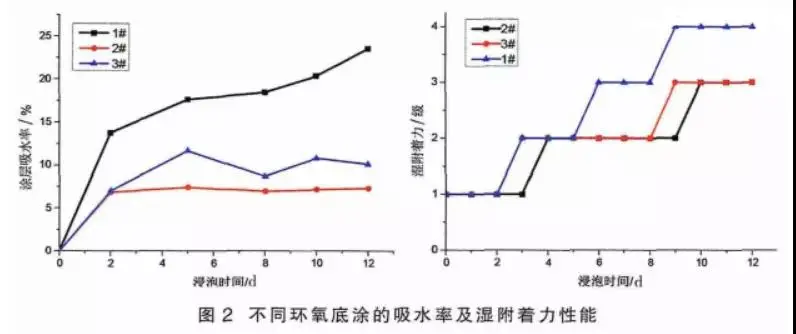

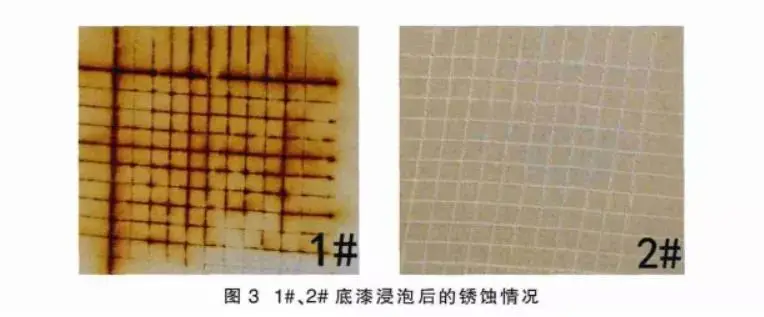

为了进一步优选湿附着力性能优异的树脂,对比的3

种环氧树脂分别为国产环氧(1#)、进口环氧(2#)以及国产环氧(3#)

由2#

环氧树脂所制的底涂吸水率小、湿附着力性能强以及防腐蚀效果最好。

水性环氧树脂中含有大量的经过开环形成或本身具有的羟基及醚键,这些基团具有强亲水性,因此使用环氧树脂制备的水性防腐底漆也具有一定的吸水性。

1# 环氧底涂吸水率最大,且随浸泡时间的延长有不断增大的趋势,这是由于水性环氧底涂的吸水速率和平衡吸水率主要由体系中自由体积和极性基团浓度所决定,自由体积越大,极性基团越多,吸水速率越快,平衡吸水量也越大。而2#

底涂吸水率及湿附着力性能略优于3#。

可以看出:涂层吸水率的大小,一定程度反映了涂层湿附着力性能的强弱,但吸水率与湿附着力并不是一个简单的线性关系,这取决于水在涂层中的传输行为。固化环氧树脂存在高交联密度区与低交联密度区,高交联密度区为球状“链球”,链球包括基本链球(10

nm) 和由基本链球组成的聚集链球,低交联密度区为基体。链球镶嵌在基体中,形成两项结构。

依据环氧树脂的吸水机理来说,水先进入低交联密度区,这一步速度较快,很快可以达到平衡溶胀。然后在低交联密度区存在的自由水或水簇,渗透到高交联密度区,这一步的速度较慢。因此环氧涂层吸水率与树脂交联度及三维网状结构有关,如果层间足够致密,减缓自由水的渗透,因而吸水率低,对涂层湿附着力破坏小。

微纳米水滑石对涂层湿附着力性能的影响

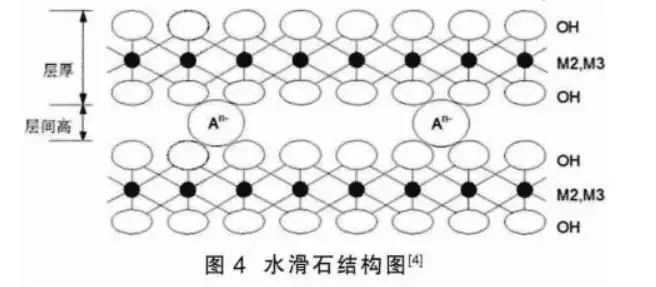

微纳米水滑石是一种层柱状双金属氢氧化物,由金属离子与6

个羟基构成的八面体结构,结构中部分M2+被M3+同晶取代而使层板带正电荷, 层间充填的阴离子起平衡电荷作用,经典结构如图所示:

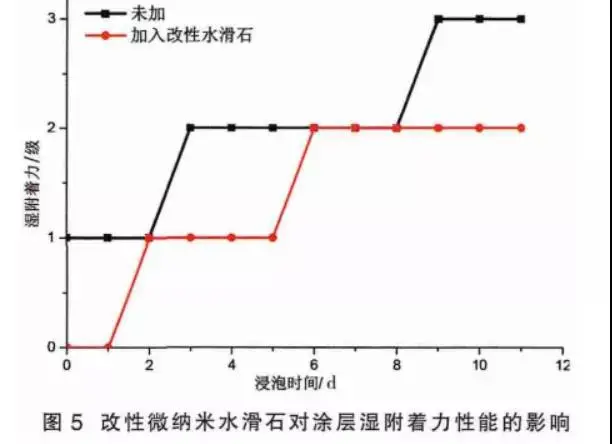

微纳米水滑石粒度小且表面有较多的亲水基团,分散稳定性差, 相互之间极易吸附而产生软团聚,不能在涂料中均匀分散,还有可能在涂层中形成应力集中点,严重影响其在涂料中的添加量以及产品的综合性能。利用γ-APS

对微纳米水滑石进行接枝改性,提升其在涂料中稳定分散的能力,并利用水滑石本身较多的氢氧基团属性,增强涂层的湿附着力性能。对比加入及未加入改性微纳米水滑石的环氧底涂,湿附着力的测试结果如图所示。

可以看出,加入改性水滑石后的涂层湿附着力性能明显优于未改性的。这是由于改性微纳米水滑石加入到体系后,聚合反应将聚合物长链接枝到颗粒的表面,使填料同树脂界面实现化学键合。水滑石的层柱状双金属氢氧化物结构, 使得键合能力增强,交联密度显著增加,因此湿附着力得到提高。

不同颜基比对环氧涂层湿附着力性能及耐盐雾性能的影响

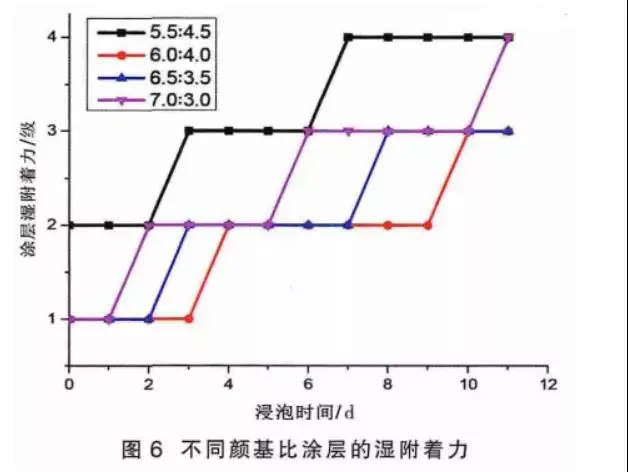

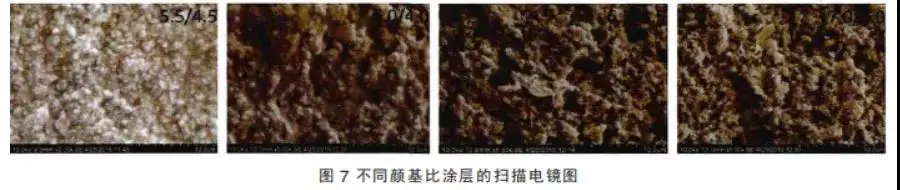

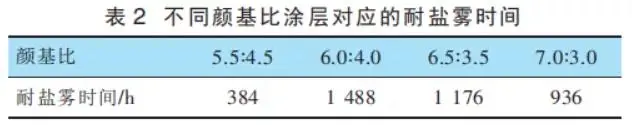

为了探究底漆适宜的颜基比,制备了颜基比分别为5.5∶4.5、6.0∶4.0、6.5∶3.5、7.0∶3.0 的环氧防腐底漆,其湿附着力及SEM 测试结果如图所示。

随着颜基比(PVC)的增大,涂层湿附着力性能呈先增后减的趋势,当颜基比为6.0∶4.0 时最优,涂层浸泡9 d 后的涂层湿附着力级数≤2 级。而在图7 中,随着颜基比的增大,涂层微观表面由致密变为疏松,颜基比为5.5∶4.5 的涂膜致密性要优于6.0∶4.0,但其湿附着力性能则恰好相反,说明体系中颜填料的适量增加,一定程度上增强涂层的湿附力着性能。

层湿附着力性能与耐盐雾性能呈正相关,涂层湿附着力性能依次为:6.0∶4.0>6.5∶3.5>7.0∶3.0>5.5∶4.5, 而耐盐雾性能也依次为:6.0∶4.0>6.5∶3.5>7.0∶3.0>5.5∶4.5,湿附着力性能好,涂膜对基材的附着力强于水在界面处产生的侧压力,那么水相侧向移动受阻,只能在原始位置积累,有效地阻止了水对涂层的破坏, 因此延缓了涂层功能的丧失,使得防护作用优异。因此从湿附着力和耐盐雾时间的对应关系上看,可以通过湿附着力的数据对涂层耐盐雾性能进行初判,及时调整配方及工艺,提高研发效率。

结语

水性涂料是绿色环保涂装的主要方向,本文概述了防腐蚀及湿附着力的作用机理,试验了不同成膜水性树脂种类、不同水性环氧、颜基比以及微纳米水滑石改性对涂层湿附着力、吸水率以及耐盐雾性能的影响。指出湿附着力是影响涂层防腐蚀性能效率要素。本试验对比得出:环氧涂层湿附着力性能优于聚氨酯、丙烯酸体系;

关注我们